西门子PLC以太网模块

硬件选型与组网规划S7-300以太网模块适配性与网络架构搭建

一、项目背景

本项目针对某大型汽车制造企业的智能工厂建设需求,构建一套基于工业以太网的能源管理系统,实现对全厂400余台生产设备和动力设施的能耗实时监测、动态分析与优化控制。具体目标包括:

1.建立统一的能源数据采集平台,实现对西门子S7-300PLC、三菱FX系列PLC、ABB变频器等多品牌、多型号工业设备的通信连接与数据采集;

2.开发能源管理系统软件,实现能源数据的实时监控、统计分析、预警报警等功能;

3.通过能源数据分析,制定能源优化策略,降低工厂综合能耗15%以上;

4.构建能源管理大数据平台,为企业能源决策提供数据支持。

二、系统架构设计

2.1整体架构

本能源管理系统采用分层分布式架构,分为设备层、通信层、数据层和应用层四个层次,系统架构。

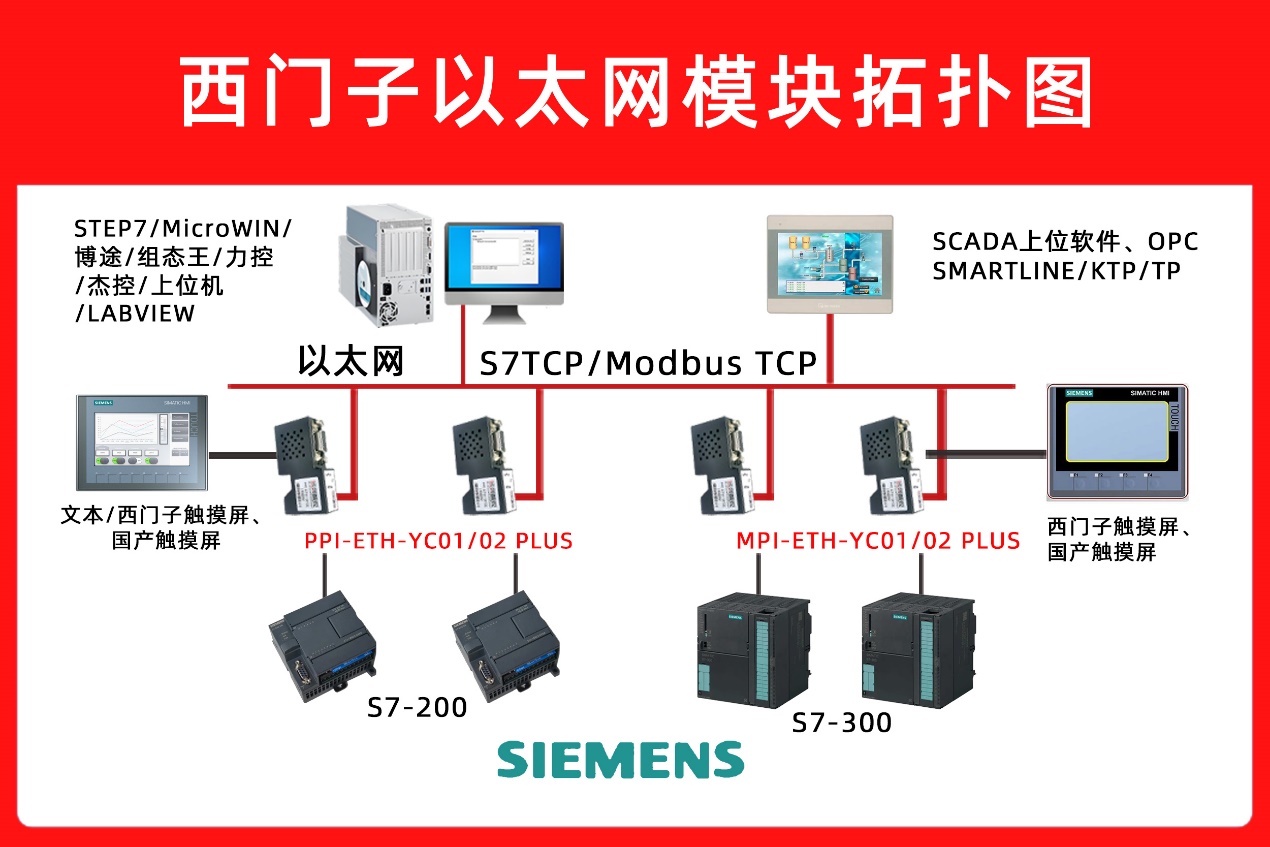

2.2通信方案

在通信层设计中,考虑到工厂内既有设备的多样性和通信协议的复杂性,采用了"集中采集、协议转换、统一传输"的通信方案。具体如下:

1.对于西门子S7-300PLC设备,利用远创智控MPI-ETH-YC01PLUS以太网模块将MPI协议转换为ModbusTCP协议,实现与上位机的以太网通信;

2.对于三菱FX系列PLC设备,采用三菱专用的以太网模块FX3U-ENET-ADP实现ModbusTCP通信;

3.对于ABB变频器等ModbusRTU设备,通过串口服务器将ModbusRTU协议转换为ModbusTCP协议;

4.所有设备的数据通过工业以太网交换机汇聚到监控服务器,实现数据的集中管理与处理。

三、关键设备选型与配置

3.1西门子S7-300PLC

品牌:西门子(Siemens)

型号:CPU315-2DP

数量:20台

配置:每个CPU配置2个MPI接口,分别连接编程设备和MPI-ETH-YC01PLUS以太网模块。

3.2MPI-ETH-YC01PLUS以太网模块

型号:MPI-ETH-YC01PLUS

数量:20台

性能参数:

支持MPI协议主/从模式,最高通信速率187.5Kbps

支持ModbusTCP协议,最多可创建32个连接

内置8MB数据缓冲区,支持数据缓存与断点续传

支持DHCP、静态IP地址设置

工作温度:-20℃~+60℃,湿度:5%~95%RH(无凝露)

防护等级:IP30

电源:DC24V±10%,功耗<5W

3.3工业以太网交换机

品牌:赫斯曼(Hirschmann)

型号:RS20-8TX

数量:5台

配置:8个10/100Mbps自适应以太网端口,支持冗余环网协议。

3.4监控服务器

品牌:戴尔(Dell)

型号:PowerEdgeR740

配置:2×IntelXeonSilver4210RCPU,32GBRAM,2TBSSD,冗余电源。

四、MPI-ETH-YC01PLUS模块的应用与配置

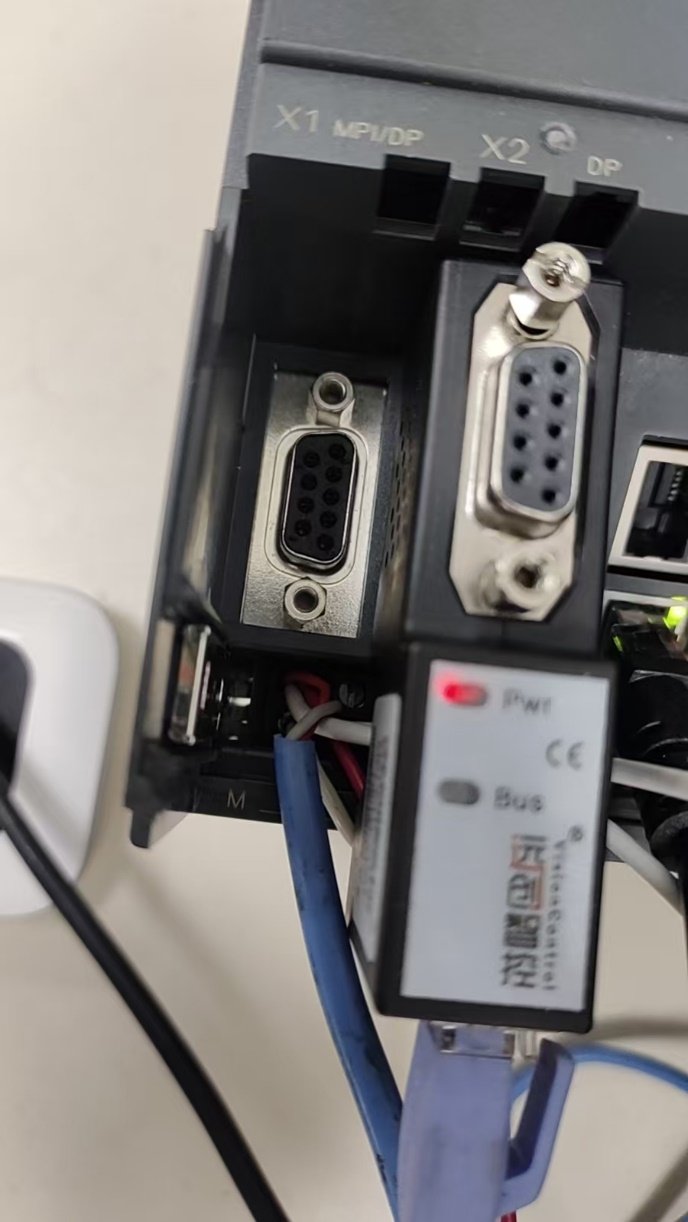

4.1模块安装与接线

MPI-ETH-YC01PLUS以太网模块的安装与接线步骤如下:

1.模块采用标准DIN导轨安装方式,将模块固定在控制柜内的DIN导轨上;

2.连接电源:将DC24V电源接入模块的电源端子,注意电源极性;

3.连接MPI接口:使用西门子专用MPI电缆将模块的MPI接口与S7-300PLC的MPI接口连接;

4.连接以太网接口:使用RJ45网线将模块的以太网接口与工业以太网交换机连接;

5.检查接线无误后,接通电源,模块指示灯亮起,表明模块正常工作。

4.2模块配置

MPI-ETH-YC01PLUS以太网模块的配置通过Web界面完成,具体步骤如下:

1.使用浏览器访问模块的默认IP地址(192.168.1.10),输入用户名和密码登录配置界面;

2.在网络设置页面,设置模块的IP地址、子网掩码、网关等参数,使其与工厂网络环境一致;

3.在协议转换设置页面,配置MPI主站参数,包括PLC站号、通信速率等;

4.配置ModbusTCP从站参数,包括Modbus寄存器映射表、通信超时时间等;

5.在数据映射设置页面,将S7-300PLC的DB块数据映射到Modbus寄存器地址,实现数据的双向传输;

6.配置完成后,保存设置并重启模块,使配置生效。

4.3与STEP7的通信配置

在STEP7中配置与MPI-ETH-YC01PLUS模块的通信连接,步骤如下:

1.打开STEP7项目,在硬件配置窗口中添加CP343-1以太网通信处理器;

2.配置CP343-1的IP地址,确保与模块在同一网段;

3.在OB1组织块中调用FB15(AG_SEND)和FB14(AG_RECV)功能块,分别用于发送和接收ModbusTCP数据;

4.配置功能块的参数,包括目标IP地址、端口号、数据长度等;

5.编译并下载程序到PLC,完成通信配置。

五、系统功能实现

5.1能源数据采集与监控

通过MPI-ETH-YC01PLUS模块和其他通信设备,系统实时采集全厂各类设备的能耗数据,包括用电量、用水量、用气量等。采集频率可根据设备类型和监控需求进行调整,最高可达1秒/次。采集到的数据通过工业以太网传输到监控服务器,并在监控界面上实时显示。

5.2能源数据分析与统计

系统对采集到的能源数据进行实时分析与统计,生成各类能源报表和分析图表,包括:

1.能源消耗趋势图:展示能源消耗随时间的变化趋势;

2.能源消耗对比图:对比不同时间段、不同设备、不同车间的能源消耗情况;

3.能源消耗占比图:展示各类能源在总能耗中的占比情况;

4.能源效率分析表:计算并分析设备的能源效率指标。

5.3能源预警与报警

系统设置能源消耗阈值,当设备能源消耗超过阈值时,自动发出预警或报警信号。预警方式包括声光报警、短信报警、邮件报警等,确保管理人员及时发现能源异常情况。

5.4能源优化与控制

基于能源数据分析结果,系统制定能源优化策略,实现对设备的智能控制。例如:

1.根据生产计划和能源价格,优化设备的启停时间和运行参数;

2.对空调、照明等公共设施进行智能控制,实现按需供应;

3.对能源消耗大的设备进行重点监控和优化,提高能源利用效率。

六、项目实施效果

经济效益

项目实施后,企业能源管理水平得到显著提升,取得了以下经济效益:

1.工厂综合能耗降低18.2%,年节约能源成本约860万元;

2.设备故障率降低12%,维修成本减少约150万元;

3.生产效率提高10%,年增加产值约2000万元。

七、经验总结

在项目实施过程中,我们积累了以下经验:

1.通信协议转换是多品牌设备集成的关键,选择合适的协议转换设备是项目成功的保障;

2.能源数据的准确性和实时性直接影响能源管理系统的效果,需要优化数据采集方案和传输网络;

3.能源管理系统的建设需要与企业的生产管理流程相结合,才能真正发挥作用;

4.人员培训是系统顺利运行的重要环节,需要加强对操作人员的技术培训。

八、结论

本项目通过应用MPI-ETH-YC01PLUS以太网模块,成功实现了西门子S7-300PLC与ModbusTCP协议上位机的以太网通信,构建了一套完整的智能工厂能源管理系统。该系统在某大型汽车制造企业的成功应用,证明了该解决方案的可行性和有效性,为制造企业的能源管理提供了一种可靠、高效的技术手段。随着工业4.0和"双碳"政策的深入推进,智能工厂能源管理系统将具有更广阔的应用前景。

有什么技术问题请与付工留言交流