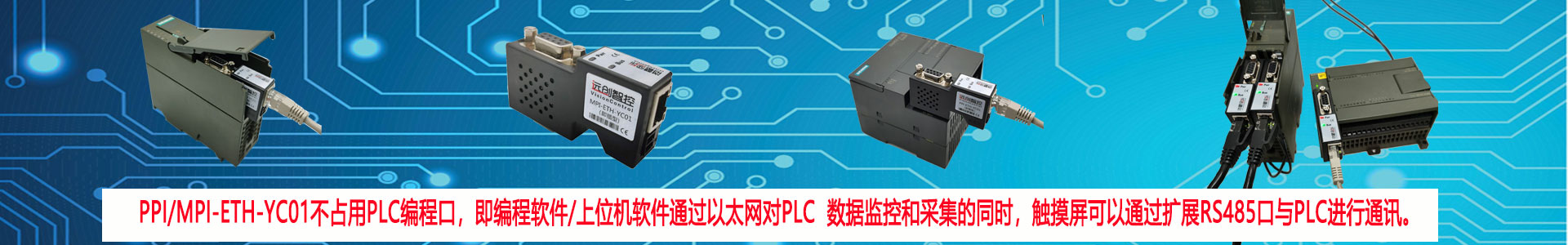

松下施耐德台达等PLC以太网模块

海为H32S2T PLC借助以太网通讯模块实现与上位机通讯的应用案例

项目背景

在轮胎制造车间里,一台台硫化机、裁断机和成型机正在24小时不间断运转。过去,这些设备全部由海为H32S2T型PLC本体控制。由于H32S2T只有RS-232/RS-485口,没有以太网口,现场必须靠值班人员抱着笔记本逐台巡检、逐条电缆插拔才能下载配方或采集工艺参数。随着产能扩大,车间里同时在线的机台数量达到32台,传统串口巡检方式带来的停机等待、数据滞后、维护强度大等问题日益突出,成为制约信息化升级的主要瓶颈。

为了在不淘汰现役PLC的前提下打通以太网通道,厂方最终选用了远创智控专为海为PLC开发的—YC8000-HW以太网通讯模块。该模块体积只有半个烟盒大小,标准DIN导轨安装,24 VDC供电,功耗不足2 W,却可以把海为PLC的RS-485口无缝扩展成10/100 M自适应以太网口,并内部集成Modbus-TCP、Haiwell-TCP、UDP、IP协议栈,完全满足车间级数据采集与远程维护需求。

一、系统架构

1. 设备层

· 硫化机12台,裁断机8台,成型机12台

· 每台设备控制核心:海为H32S2T(32点晶体管输出型)

· 每台PLC侧挂1只远创智控YC8000-HW以太网通讯模块

2. 传输层

· YC8000-HW以太网通讯处理器通过其自带的RS-485插头直接插在H32S2T的COM1口,无需外接电源隔离器

· 模块RJ45口经超五类屏蔽网线汇聚到就近的MOXA EDS-308-T工业交换机

· 全车间共3台EDS-308-T,通过千兆光纤级联到中央机房的核心交换机H3C S5130

3. 信息层

· 上位机:研华IPC-610L,i7-9700/16 GB/512 GB SSD,运行Windows 10 IoT

· 组态软件:海为Haiwell SCADA V2.3,内置YC8000-HW驱动

· 数据库:MySQL 8.0,负责存放温度、压力、时间、能耗等关键工艺数据

· 客户端:车间主任办公室、工艺室、设备维护室各装1台客户端,通过Web浏览器查看实时画面

二、硬件安装

1. 断电后,将YC8000-HW以太网模块扣在PLC右侧导轨,用随货附带的5 cm扁线连接PLC的COM1(485+、485-、GND对应接入A、B、SG端子)。

2. 模块面板RUN灯常亮表示自检完成;将网线插入LINK口,绿灯闪烁表明100 M协商成功。

3. 在模块侧面小孔长按3 s,使其进入IP设置模式,通过默认地址192.168.1.100登录Web页面,把地址改为车间网段172.16.10.101~132,掩码255.255.255.0,网关指向172.16.10.1。

4. 参数保存后重启,RUN灯+LINK灯常亮,说明硬件层就绪。

三、软件配置

1. PLC侧无需额外编程,保持原有485自由口;YC8000-HW透明转发,因此厂方原有的硫化步序、裁断定位、成型张力等梯形图全部沿用,实现零改动。

2. 在Haiwell SCADA中新建"YC8000-HW以太网通讯处理器"驱动,填写IP与端口(默认502),扫描周期设为200 ms;驱动会自动列出PLC的M、Q、AI、AQ、R寄存器。

3. 对每台硫化机建立变量表:

· R0~R9:硫化十段温度

· R10:模内压力

· R11:硫化剩余时间

· M0:自动启动

· M1:急停报警

4. 在画面里拖入趋势控件,绑定R0~R9,采样周期1 s,可回溯72 h温度曲线;报警控件绑定M1,触发后弹出声光并在MySQL插入一行记录。

5. 通过SCADA内置的Web发布功能,把画面导出成HTML5,工艺员在自己的PC上用Chrome即可浏览,无需安装插件。

四、功能实现

1. 实时数据刷新

32台机台×50个变量,整体刷新耗时<300 ms,比原来人工抄表缩短99%。

2. 配方远程下载

工艺员在SCADA界面修改R20~R29的十段温度设定值,点击"下发"按钮,模块通过Haiwell-TCP协议一次性写入PLC,整个过程<2 s,无需停机插线。

3. 报警集中推送

当某台硫化机模内压力R10>18 MPa时,PLC置位M1,SCADA立即弹窗,同时通过车间钉钉群机器人把机台号、压力值、时间戳推送给设备主管,平均响应时间由原来2小时降到5分钟。

4. 能耗统计

每台PLC新增一个电量模块Haiwell S01AI,采集0–10 V功耗信号送入AI0,经YC8000-HW以太网通讯处理器映射到Modbus 30001。SCADA每小时把30001写入MySQL,月底自动生成Excel能耗报表,用于成本核算。

五、经验总结

通过YC8000-HW以太网通讯处理器这枚"小盒子",传统海为PLC顺利驶入以太网快车道,轮胎制造车间也在不更换核心控制器的前提下完成了数字化跃迁。事实证明,只要方案得当,老旧设备依旧可以焕发新活力,为制造业降本、提质、增效贡献可观的价值。