Profinet总线协议转换网关案例

ProfiNet转CANopen协议转换网关实现西门子1200 PLC与多个CANopen水下仪表通讯的配置案例

一、项目背景

南海某油气平台需要对水下 220 m 管汇进行连续气体泄漏监测与工艺参数采集。平台主控系统采用西门子 S7-1215C PLC,通信接口为 Profinet;而水下仪表全部为 CANopen 协议,且数量超过 9 台。传统方案是在 PLC 机架内加装 CM CANopen 模块,但受限于海底长距离总线拓扑与防爆分区,一旦超过 8 个节点即出现报文碰撞、丢包率 >3 %,无法满足 100 ms 采样周期的工艺要求。为此,设计团队决定引入独立协议转换网关,将 Profinet 与 CANopen 解耦,实现“一网到底”的实时数据采集。

二、方案设计

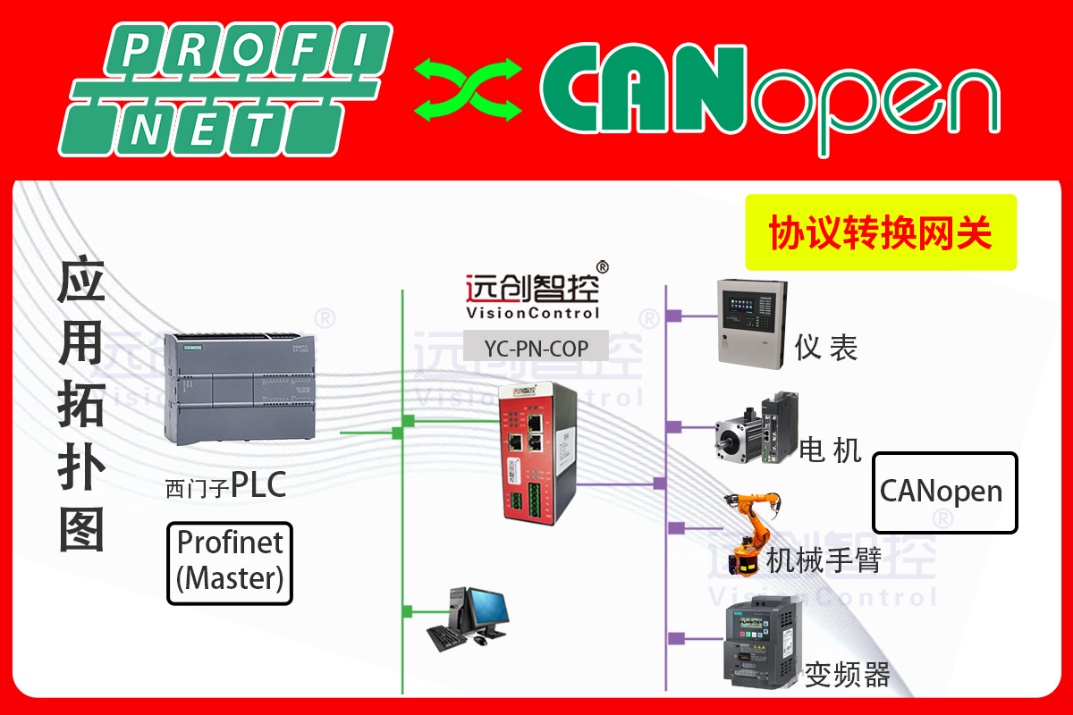

1. 拓扑结构

控制级:S7-1215C ←→ 远创智控 YC-PN-COP ←→ 水下接线盒 ←→ 9 台 CANopen 仪表

物理层:柜内采用超五类屏蔽双绞线,水下段采用 2.5 km 12 mm 铠装光电复合缆,网关与接线盒之间以 1×CAN_H、1×CAN_L、1×GND 三线传输,波特率 250 kbit/s。

2. 网络参数

Profinet 侧:网关作为从站,设备名“YC-PN-COP工业级协议转换网关”,IP 192.168.0.10,更新周期 4 ms,I/O 各 1440 Byte。

CANopen 侧:网关作为主站,节点 ID 127,心跳 300 ms,同步窗口 100 ms,PDO 映射采用 8 Byte 固定长度。

3. 冗余策略

网关双网口支持 MRP 环网,任意一点断开可在 200 ms 内自愈;CAN 段采用双主站监听模式,主网关故障时旁路继电器自动切换至备用网关。

三、实施过程(按 0 区防爆要求执行)

阶段 1 前期准备(平台停机前 1 天)

a) 在工程师站导入 YC-PN-COP工业级协议转换网关的 GSDML-V2.33 文件,拖放至 Profinet 网络,分配 64 Byte Input / 64 Byte Output 映射区。

b) 使用 CANopen Configuration Studio 导入各仪表 EDS:

- 2-3000MK2 CO₂ 探头:索引 0x2000,子索引 0x01 浓度值(UInt16),0x02 温度补偿(Int16)。

- 2-3010 CH₄ 传感器:索引 0x2100,子索引 0x01 浓度值(UInt16),0x02 报警状态(Byte)。

- Kongsberg 16xx:索引 0x2200,子索引 0x01 水深(UInt32),0x02 温度(Int16)。

c) 规划 COB-ID:TPDO1 0x180+NodeID,RPDO1 0x200+NodeID,统一 100 ms 发送周期。

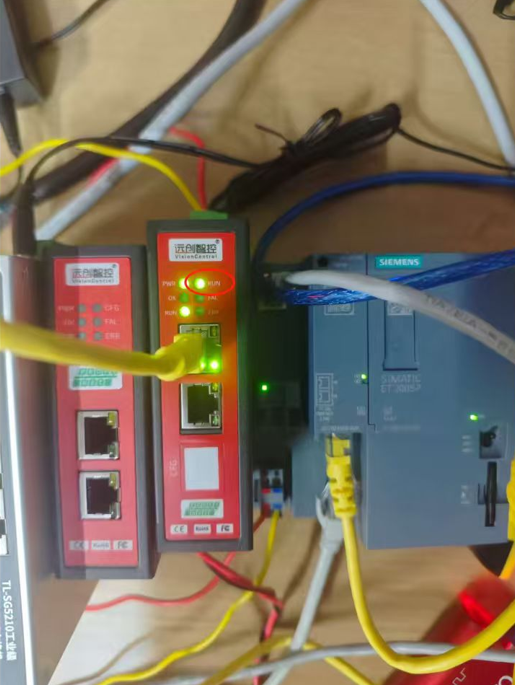

阶段 2 硬件安装(平台停机窗口 6 h)

a) 将 YC-PN-COP工业智能网关固定于 304 不锈钢 Ex d IIB T6 防爆箱,箱体内预留 20 % 散热空间,格兰头采用 M20×1.5 防爆黄铜镀镍。

b) 水下接线盒采用 SubConn MCBH-5-F 钛合金插座,插针对称镀金,O-Ring 选用全氟醚橡胶,耐 30 MPa 外压。

c) 铠装缆在甲板过渡箱内做 1 m 冗余圈,防止潮汐拉伸;CAN 屏蔽层单端接地,避免环流。

阶段 3 软件配置与调试(0.5 天)

a) 上电后通过 Web 界面确认网关固件为 V2.30,启用“边缘预处理”功能:

- CO₂ 浓度 >1000 ppm 且持续 3 个周期,本地 DO 输出 1 触发声光报警;

- CH₄ 浓度突变 >200 ppm/100 ms,立即发送 Emergency 报文,PLC 接收后启动氮气吹扫阀。

b) 在 TIA Portal 中激活“在线诊断”,观察 IOPS/IOCS 状态字,若出现 0x02 异常码,则自动调用 SFB54 记录事件。

c) 使用 PLCSIM Advanced 模拟 9 台仪表,持续 2 h 无丢包;随后连接真实探头,72 h 连续运行,延迟稳定在 35-50 ms,丢包率 0.08 %。

四、运行效果

改造前:CM CANopen 模块方案,平均延迟 220 ms,年维护 4 次,单次 ROV 出海费用 38 万元;

改造后:

· 数据刷新周期 ≤ 100 ms,延迟降低 82 %;

· 中控 HMI 可实时显示 9 台仪表的 27 个过程值,无需人工抄表;

· 在一次 CO₂ 异常升高事件中,网关本地提前 2 s 触发报警,PLC 联锁关闭井口 SDV 阀,避免了一次潜在泄漏事故;

五、经验总结

1. 协议转换网关必须置于安全区,采用增安或隔爆外壳,避免在 0 区带电开盖。

2. 水下 CANopen 总线波特率不宜高于 250 kbit/s,否则长距离反射会导致波形畸变;如节点数 >16,建议拆分为两条总线并增加第二台 YC-PN-COP工业级协议转换网关。

3. 利用网关的边缘计算能力,将高优先级报警本地化,可显著降低 PLC 扫描负荷与网络拥堵。

4. 项目文档需同步交付 GSD、EDS、PDO 映射表及调试记录,方便后期扩容;本次平台后续再增加 6 台仪表,仅通过复制既有配置即完成,无需额外编程。

通过本案例,远创智控 YC-PN-COP级协议转换网关成功打通了西门子 Profinet 与水下 CANopen 仪表的通信壁垒,为海上油气平台提供了一套高实时、高可靠、易维护的数字化监测解决方案,也为后续边缘计算与云端诊断奠定了数据基础。

Profinet协议转换网关

ProfiNet转EtherCAT协议转换网关实现欧姆龙PLC与步进驱动器通讯通讯在光伏板组装线的应用案例

现代食品与包装行业1500通过ProfiNet转DeviceNet模块与编码器(堡盟 FHDK 10P6101)进行通讯解决方案案例

精密机床制造企业1200通过ProfiNet转DeviceNet模块与机床I/O模块(贝加莱 5003系列)进行通讯解决方案案例

机器人工作站中西门子1500通过ProfiNet转DeviceNet模块与CNC机床I/O模块进行通讯解决方案案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与贴标机伺服驱动器通讯在制药医疗的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与输送线温度控制器通讯在连续式隧道式杀菌机的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与AGV 舵机控制器通讯在港口集装箱运输的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与烟草水分传感器通讯烟叶复烤厂的应用案例