Profinet总线协议转换网关案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与烟草水分传感器通讯烟叶复烤厂的应用案例

一、 项目背景与痛点

该厂回潮机段原采用 12 台“美国 ATECO M300-DN 烟草水分传感器”(DeviceNet 从站,MAC ID 1-12),2018 年投用,防护等级 IP65,检测精度±0.2%,响应 50 ms。2025 年新上的西门子 S7-1200 中控系统只保留 PROFINET 接口,因此出现协议断层。若放任不管,操作工需每 30 min 抄表一次,数据滞后导致含水率波动大,出口烟叶偶有“水渍烟”,每年经济损失约 120 万元;若整体更换传感器,则必须拆除保温层、重做 3 处 7 m 高空桥架,安全风险高。经比对,工厂决定引入“远创智控 YC-DNTM-PN工业级协议转换网关,以最小改动完成协议互通。

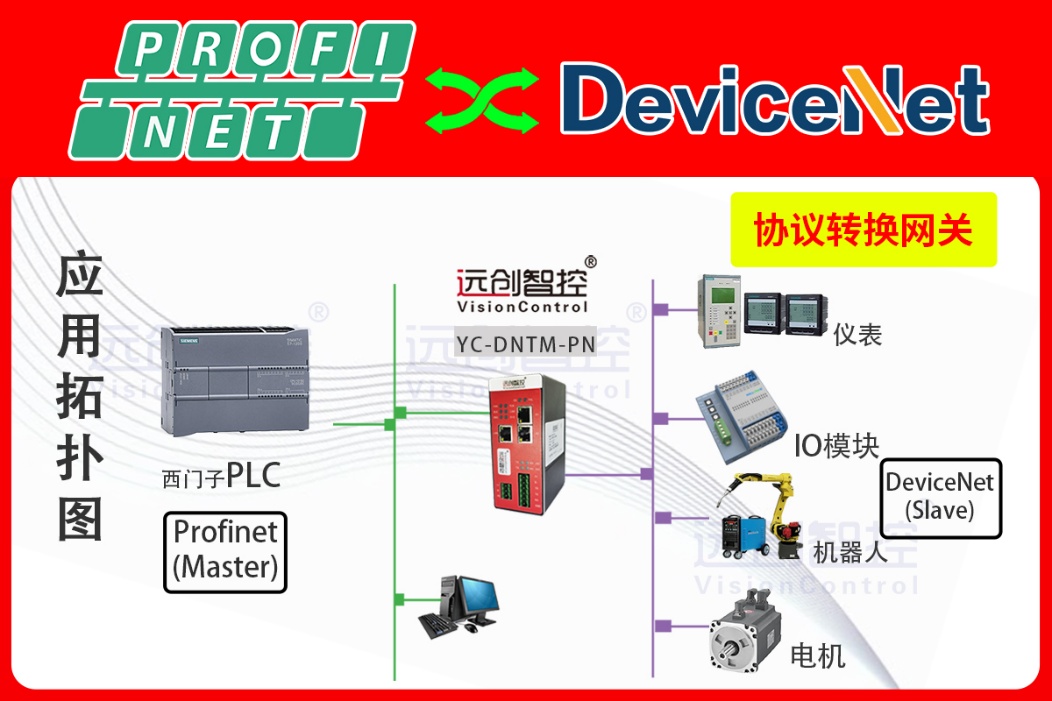

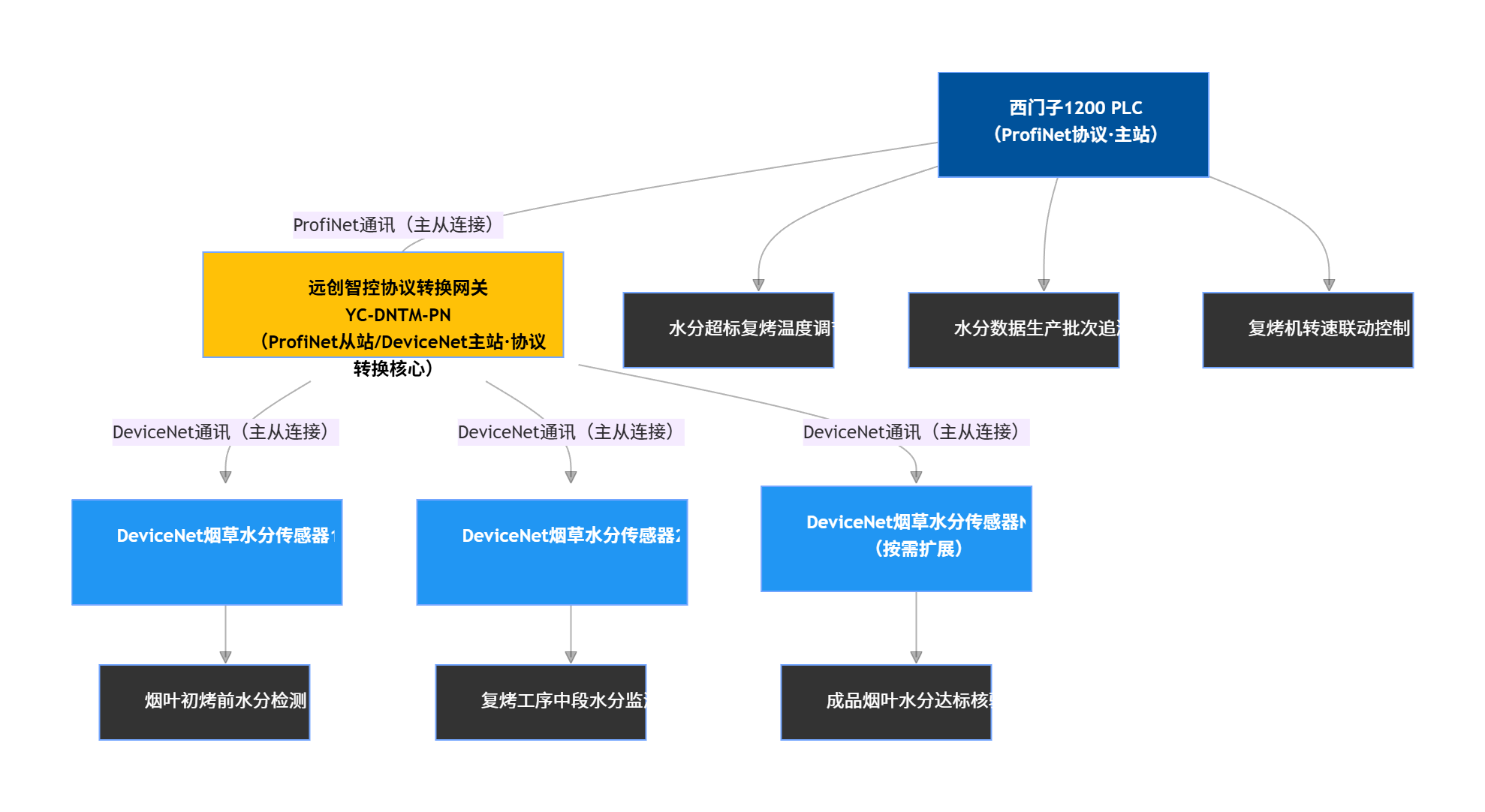

二、网络拓扑与硬件配置

1. PROFINET 侧

– PLC:西门子 S7-1215C DC/DC/DC,固件 V4.6,IP 192.168.1.10,更新周期 4 ms

– 交换机:西门子 SCALANCE XB205,MRP 环网冗余

– 网关 PROFINET 口:支持 RT/IRT 自动协商,站名“YC-Gateway”,IP 192.168.1.20,占用 64 B 输入/64 B 输出,GSDML 文件版本 V2.37

2. DeviceNet 侧

– 网关:远创智控 YC-DNTM-PN协议转换网关,内置可配置主站,ODVA 认证,波特率 500 k bps,MAC ID 0

– 传感器:12 台 ATECO M300-DN,MAC ID 1-12,EDS 文件版本 V1.04,每节点 4 B 输入(含水率浮点值 0-100%)/2 B 输出(校验码)

– 电缆:Belden 3082A 双屏蔽干线 30 m,支线 ≤1.5 m,两端 120 Ω 终端电阻内置于网关与尾端分线盒

– 电源:网关 24 VDC 由西门子 PM1207 供电,与传感器 24 VDC 分段设计,防止变频器压降导致总线复位

三、安装步骤——“零停产”施工

1. 预制阶段

– 电气班提前在电缆沟敷设 DeviceNet 干线,两端压接 M12 弯头,做好标签

– 在回潮机侧安装 35 mm DIN 导轨,预留网关及 8 口分线盒位置,并引入独立 24 VDC 电源

2. 网关上架

– 白班前 15 min,完成 YC-DNTM-PN 固定、电源及网线插接;网关面板 PWR、NS、MS 三灯常亮,表明自检通过

3. 节点接入

– 按 MAC ID 由小到大逐段接入 M300-DN,每接一台,网关自动扫描,绿色 NS 灯闪烁→常亮,TIA Portal 在线列表实时刷新,确保“即插即通”

4. 冗余验证

– 人为拔掉节点 05 支线,网关 Web 界面 0.2 s 内提示“Node 05 Offline”,PLC 侧对应报警位置 1,中控室 HMI 弹出“回潮机 5# 传感器掉线”,实现故障精准定位,施工结束

四、数据映射与 PLC 编程

1. 导入 GSDML

– 在 TIA Portal V18 中导入“YC-DNTM-PN V2.37.gsdml”,拖拽 64 B/64 B 模块到设备表,系统自动分配 I 地址 IB100-IB163、Q 地址 QB100-QB163

2. 建立数据块

– 新建 DB200“Moisture”,创建数组 Array[1..12] of Real,用于存放 12 路含水率

– 创建 Bool 数组 Array[1..12] 用于通信状态位

3. 编写搬运程序

– 在 OB1 调用 S_MOVE,将 IB100-IB147 共 48 B 搬入 DB200 对应实数;将网关状态字 IW160 搬至故障字 MW300,周期 4 ms,与 PROFINET 刷新同步

4. 闭环控制

– 在 FB30“MoisturePID”中,以 12 路平均含水率为过程值,设定 12.5%,输出 4-20 mA 调节蒸汽薄膜阀;当任一传感器通信超时>200 ms,立即切手动并点亮塔灯

五、调试与验证

1. 单机测试

– 用 ATECO 手持校验仪给 5# 传感器加 15.0% 标准水分,PLC 侧 DB200.DBD20 立即显示 15.02%,误差 0.02%,满足工艺≤0.1% 要求

2. 动态跟踪

– 回潮机升速至 8000 kg/h,观察 PROFINET 帧间隔 4 ms,DeviceNet Poll 响应 2.1 ms,总环回延迟 9.8 ms,远小于工艺 100 ms 阈值

3. 压力测试

– 连续 72 h 高负荷运行,总数据帧 2.1×10^8 次,丢包 0,CPU 负载最大 38%,网关壳温 52℃,符合 IEC 61131-2 要求

4. 电磁兼容

– 在 55 kW 循环风机变频器输出侧施加 ±4 kV EFT,网关 PROFINET 口未出现 Link-Down,通信保持正常,通过 IEC 61000-4-4 A 级

六、经验总结

1. 在高温高湿、金属粉尘密集的复烤环境,务必选用 IP20 以上、-40~75℃宽温的工业级网关,并把 24 VDC 地与 PLC 地同铜排,接地电阻<1 Ω,可有效抑制变频器共模干扰

2. DeviceNet 总线供电与信号必须分开布线,干线两端 120 Ω 终端电阻不可省略,否则在 500 k bps 下重载易出现位错误

3. 数据映射建议“浮点对齐”,方便 PLC 侧使用 S_MOVE 与 PID 指令,简化程序

4. 项目交付前,应预留 20% I/O 余量,便于后期新增水分或温度节点;同时把网关 Web 诊断端口映射到车间环网,实现远程运维

5. 同协议不同网段场景,传统“路由+NAT”方案需修改 PLC 程序,而 YC-DNTM-PN工业级协议转换网关以“ PROFINET 从站+DeviceNet 主站”方式实现零程序改动,是真正意义的即插即用,为烟草、食品、制药等对停机极度敏感的行业提供了可复制、可推广的成熟范式

Profinet协议转换网关

ProfiNet转EtherCAT协议转换网关实现欧姆龙PLC与步进驱动器通讯通讯在光伏板组装线的应用案例

现代食品与包装行业1500通过ProfiNet转DeviceNet模块与编码器(堡盟 FHDK 10P6101)进行通讯解决方案案例

精密机床制造企业1200通过ProfiNet转DeviceNet模块与机床I/O模块(贝加莱 5003系列)进行通讯解决方案案例

机器人工作站中西门子1500通过ProfiNet转DeviceNet模块与CNC机床I/O模块进行通讯解决方案案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与贴标机伺服驱动器通讯在制药医疗的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与输送线温度控制器通讯在连续式隧道式杀菌机的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与AGV 舵机控制器通讯在港口集装箱运输的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与烟草水分传感器通讯烟叶复烤厂的应用案例